MODIFICADORES DE IMPACTO PARA PLÁSTICOS

A resistência ao impacto é uma das propriedades mais críticas na maioria dos plásticos, em especial nos estirênicos,

poliamidas,

PVC e

termofixos. Para solucionar esse problema da fragilidade, geralmente é realizada uma

blenda com determinado polímero ou

copolimerização com um monômero que gere um plástico mais flexível, que absorva a energia gerada pelo impacto e a dissipe de forma não-destrutiva.

A modificação do impacto é um pouco complexa, pois influencia muito em outras propriedades como

fluidez, brilho, módulo elástico, temperatura máxima de uso etc; e o pior, as mudanças em outras propriedades podem não ser lineares e proporcionais à quantidade de modificador incorporada no polímero. Não entendeu? Vou explicar de maneira grosseira:

Vamos supor que você tenha um

ABS (vou chamá-lo de “ABS-matriz”) com resistência ao impacto bem baixa e deseja aumentá-la, então você adiciona cerca de 20% de ABS de

extrusão já que este possui uma quantidade maior de borracha, o que obviamente fará com que o ABS-matriz tenha uma resistência ao impacto maior. Mas tem um “porém”, o ABS de extrusão tem uma fluidez muito baixa e acaba “puxando” a fluidez do ABS-matriz para baixo também, inviabilizando seu uso na injeção de certa peça de parede fina.

Tendo em vista o fracasso nesse primeiro teste, você decide tentar novamente usando apenas 5% do ABS de extrusão. Ao analisar o resultado descobre que o impacto aumentou pouco, o que já era de se esperar, mas ao analisar a fluidez descobre que ela aumentou mais do que no ABS-matriz puro! O que aconteceu?

Acontece que o ABS de extrusão em baixa quantidade acabou funcionando como um agente nucleante, pois sua quantidade não foi suficiente para “agarrar” o ABS-matriz por completo, mas conseguiu agarrar partes facilitando o fluxo do material que já estava livre. Mais ou menos o que ocorre quando se vira uma garrafa cheia d’água de ponta cabeça e a água tem dificuldade para sair, até o momento em que você cutuca (quebra o fluxo) e ela desce de vez uniformemente, ou então um saleiro onde colocam arroz para melhorar a saída do sal. Resumindo, não pense que o grau de influencia em outras propriedades é proporcional a quantidade de modificador de impacto que se acrescenta ao material.

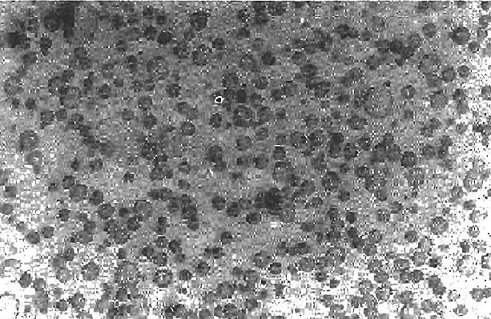

Voltando ao assunto, o ideal no modificador é que ele não seja completamente miscível ao polímero (miscível não quer dizer compatível), pois são justamente as partículas soltas do modificador na matriz polimérica que vão criar os mecanismos de tenacificação, restringindo a movimentação ou deformação de segmentos da cadeia, ou seja, evitando a propagação de trincas.

Micrografia eletrônica de um polímero vítreo contendo modificador de impacto (partículas escuras)

Micrografia eletrônica de um polímero vítreo contendo modificador de impacto (partículas escuras)

A avaliação pode ser feita através da Tg (temperatura de transição vítrea) de cada fase na mistura do polímero com o modificador, onde:

Fases imiscíveis (ideal) = Tg

POLÍMERO > Tg

MODIFICADOR

Sendo que a Tg de cada um permanece inalterada independente dos dois estarem misturados ou não. Ou seja, a mistura terá duas Tg’s.

Fases completamente miscíveis (ruim) = uma única Tg

Onde esta Tg é proporcional à quantidade de cada componente da mistura.

Fases parcialmente miscíveis (boa) = Tg

POLÍMERO diminui, Tg

MODIFICADOR aumenta

A Tg de cada componente é deslocada, mas não chegam a definir uma única Tg.

QUE POLÍMEROS COSTUMAM TER O IMPACTO MODIFICADO E QUAIS SÃO OS MODIFICADORES?

A modificação do impacto é comum em polímeros vítreos já que estes possuem baixa mobilidade molecular, o que dificulta os mecanismos de deformação responsáveis pela dissipação da energia aplicada durante uma solicitação mecânica. Mas também são usados em polímeros semi-cristalinos como o

PP e as

PA’s quando se necessita de resistência ao impacto em baixas temperaturas.

Poli (cloreto de vinila) – PVC

Quando o plastificante usado para tenaficar o PVC começa a alterar outras propriedades importantes como a rigidez, passa a ser necessário adicionar um modificador de impacto polimérico como o ABS, copolímeros acrílicos, polietileno clorado, NBR, MBS ou EVA, utilizados em proporções de 5 a 15 partes por cem de resina. Esse processo pode ser realizado antes da polimerização ou através da extrusão, o que é mais fácil.

Os modificadores de impacto devem ser semi-miscíveis ao PVC, com parâmetro de solubilidade diferindo de 0,4 a 0,8 MPa1/2. A tabela abaixo mostra os principais modificadores, relacionando o parâmetro de solubilidade com a resistência ao impacto obtida.

| Modificador |

Parâmetro de solubilidade (MPa1/2) |

Resistência ao impacto (ft.lbf/in) |

| Nenhum |

19,4 |

0,4-1,0 |

| PE clorado |

19,2 |

4,4 |

| ABS |

18,7 |

17,4 |

| metil metacrilato-butadieno |

18,2 |

2,8 |

| metil acrilato-butadieno |

17,9 |

3,3 |

Efeito do parâmetro de solubilidade do modificador (5 partes por cem de resina) na resistência ao impacto do PVC (Brydson, 1982)

Continue lendo esse artigo:

2

Bibliografia:

HARPER, Charles A.; PETRIE, Edward M. Plastics Materials and Process: A Concise Encyclopedia. Hoboken: John Wiley & Sons, Inc., 2003.

CANEVAROLO JR., Sebastião V. Ciência dos Polímeros: Um texto básico para tecnólogos e engenheiros. 2.ed. São Paulo: Artliber Editora, 2002.

WIEBECK, Hélio; HARADA, Júlio. Plásticos de Engenharia: Tecnologia e Aplicações. São Paulo: Artliber Editora, 2005.

© 2010-2024 - Tudo sobre Plásticos.

Todos os direitos reservados.

Página inicial

-

Política de privacidade

-

Contato