Roscas para extrusoras

Para informações sobre roscas para injetoras clique aqui

O nível de produção de uma

extrusora mono-rosca está frequentemente limitado pela capacidade de plastificação. A capacidade de plastificação de uma rosca depende das propriedades do plástico, das condições de processamento, e em particular da geometria da rosca. Uma vez que a capacidade de plastificação é prevista, a rosca pode ser desenhada para correspondê-la.

A rotação da rosca plastifica, com a ajuda do calor e da pressão a uma taxa de fluxo controlada, e transporta o material fundido para ser bombeado através da matriz. O plástico nos canais da rosca está sujeito a mudanças durante a operação. Cada operação da rosca sujeita o plástico a diferentes situações térmicas e de cisalhamento. Consequentemente, o processo de plastificação se torna bastante complexo. Porém, isso é controlável dentro dos limites do equipamento e da capacidade do material.

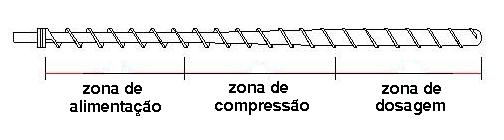

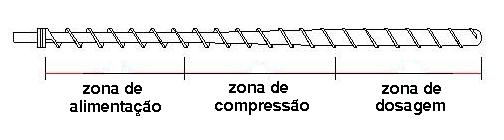

Zonas de uma rosca

Zonas de uma rosca

Uma velocidade de rosca fixa, passo da rosca, e profundidade do canal determina a vazão. Uma rosca com canal profundo é muito mais sensível a mudanças de pressão que uma de canal raso. Na faixa de menor pressão, o canal profundo proverá maior vazão; entretanto, ocorre o inverso a altas pressões. Canais rasos tendem a fornecer melhores padrões de homogenização e fluxo. Portanto, apesar de a rosca parecer um dispositivo simples, ela realiza diferentes operações com suas três zonas: (1) alimentação do material sólido; (2) transição e compressão do material fundido; e (3) homogenização da mistura e dosagem.

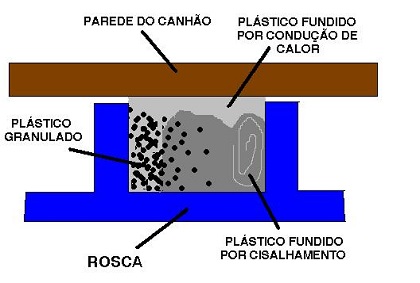

Comportamento do plástico dentro da rosca

Comportamento do plástico dentro da rosca

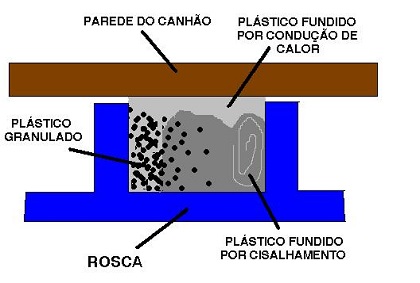

Na figura de exemplo é possível verificar o comportamento do plástico dentro da rosca. Percebe-se que o granulado se acumula no filete traseiro do sulco e dali para a frente começa a derreter. O material que se encontra encostado na parede do canhão, funde por condução de calor (pelas resistências e o atrito durante o giro da rosca); enquanto aquele encostado no filete a frente do sulco sofre um cisalhamento maior.

Na zona de fusão, o colchão de plástico sólido é geralmente pressionado contra o filete da rosca formando uma espécie de filme entre o colchão de material e o canhão.

Informações hipotéticas sobre roscas são dadas na Tabela 1 para roscas curtas. Ela fornece exemplos de variações em roscas de mesmo L/D para o processamento de alguns plásticos.

|

TABELA 1: TAMANHOS DE ROSCA PARA DIFERENTES

PLÁSTICOS |

| Dimensões (cm) |

PVC Rígido |

PSAI |

PEBD |

HDPE |

PA |

| Diâmetro |

11,5 |

11,5 |

11,5 |

11,5 |

11,5 |

| Comprimento total |

229 |

229 |

229 |

229 |

229

|

| Zona de alimentação (A) |

34,3 |

68,5 |

57 |

91,4 |

171,5 |

| Zona de compressão (C) |

194,3 |

45,7 |

114,3 |

45,7 |

11,4 |

| Zona de dosagem |

0 |

114,3 |

57 |

91,4 |

45,7 |

| Profundidade (C) |

0,5 |

0,36 |

0,32 |

0,39 |

0,32 |

| Profundidade (A) |

1,5 |

1,5 |

1,5 |

1,6 |

1,6 |

Vantagens de uma rosca de curto L/D incluem:

1) menor tempo de residência no canhão, assim plásticos sensíveis ao calor têm menos chances de degradação;

2) ocupa menos espaço;

3) requer menos torque, reduzindo a necessidade de potência do motor; e

4) requer um investimento inicial e de reposição pequeno.

Vantagens de uma rosca de longo L/D incluem:

1) pode ser projetada para uma grande vazão, desde que a extrusora tenha torque suficiente.

2) pode ser projetada para vazão mais uniforme e melhor mistura;

3) bombeia a altas pressões e fornece grande fusão do material com pouco cisalhamento; e

4) promove uma melhor condução de calor do canhão.

Taxa de Compressão

A taxa de compressão (TC) nada mais é que o volume inicial na zona de alimentação dividido pelo volume na zona de dosagem, mensurados pela profundidade dos sulcos nessas duas zonas. O ideal é que a TC seja alta o suficiente para comprimir o plástico sólido-amolecido a ponto de se transformar em um plástico completamente líquido-fundido e sem bolhas de ar. A TC também deve ser alta quando se trabalha com

material reciclado, pó e plásticos carregados que tendem a amortecer a pressão. Mas deve ser baixa quando se trabalha com plásticos mais sensíveis como o

PVC para evitar sua degradação ou endurecimento dentro do canhão. A Tabela 2 exibe um guia geral de taxas de compressão.

| TABELA 2: EXEMPLOS DE TAXAS DE

COMPRESSÃO PARA DIFERENTES PLÁSTICOS |

| Roscas de baixa taxa de compressão

(1,2 a 1,8) |

Acrílico |

| Acrílico multipolímero |

| ABS e SAN |

|

PVC rígido |

| Roscas de média taxa de compressão (2

a 2,8) |

Poliacetal |

| Celulósicos |

| Nylon |

| Poli(óxido de fenileno) (Noryl) |

| Policarbonato |

| Polietileno (de média a baixa fluidez) |

| Polipropileno (de média a baixa fluidez) |

| PS e PSAI |

|

PVC flexível |

| Roscas de alta taxa de compressão (3

a 4,5) |

Poliacetal (de alta fluidez) |

| Fluoroplásticos |

| Nylon (de alta fluidez) |

| PEAD e outros polietilenos de alta fluidez |

| Polipropileno (de média a alta fluidez) |

Bibliografia:

HARPER, Charles A.; PETRIE, Edward M. Plastics Materials and Process: A Concise Encyclopedia. Hoboken: John Wiley & Sons, Inc., 2003.

CANEVAROLO JR., Sebastião V. Ciência dos Polímeros: Um texto básico para tecnólogos e engenheiros. 2.ed. São Paulo: Artliber Editora, 2002.

WIEBECK, Hélio; HARADA, Júlio. Plásticos de Engenharia: Tecnologia e Aplicações. São Paulo: Artliber Editora, 2005.

© 2010-2025 - Tudo sobre Plásticos.

Todos os direitos reservados.

Página inicial

-

Política de privacidade

-

Contato