INSERTOS PARA MOLDES

Insertos são componentes metálicos instalados em peças plásticas para união com outras peças, sejam do mesmo plástico ou de qualquer outro

material. Os principais tipos de insertos são:

* Porcas e parafusos (com diversos tipos de rosca)

* Prisioneiros

* Rebites

* Fixadores de mola e clipes

Geralmente são usados em peças que poderão ser montadas e desmontadas várias vezes, onde qualquer outro tipo de encaixe levaria a um desgaste no plástico ao longo do tempo, enquanto com o uso de inserto toda ou maior parte da fixação fica sobre os metais, que não desgastam tão facilmente com a fricção. Também são muito usados em aplicações para a indústria eletroeletrônica, onde peças necessitam de contatos terminais, condutores, conexões, coletores etc.

Os insertos podem ser colocados no

molde antes da injeção do plástico ou posteriormente, já na peça acabada.

Insertos de montagem no molde – são os insertos colocados no molde antes da resina plástica ser injetada. A resina flui então pela cavidade da peça e trava o inserto quando endurece. A vantagem desse processo é a qualidade da união entre o inserto e a peça sem a necessidade de outros equipamentos para realizar tal tarefa (como furadeira ou prensa), o que pode significar uma relativa redução de custo por unidade. Entretanto, a colocação manual dos insertos no molde aumenta o tempo de ciclo da máquina.

Insertos para pós-moldagem – podem ser de diferentes tipos: instalação a quente, instalação a frio, instalação por ultra-som, ancoragem por expansão, entre outros. Existe uma série de insertos metálicos disponível no mercado com diversas dimensões. Para o uso destes insertos, a peça

injetada deverá possuir os furos para acomodá-los, então eles são prensados no local ou rosqueados com o uso de um mandril. Assim como nos insertos de montagem no molde, esses também possuem ranhuras que penetram no plástico e evitam a soltura mediante forças normais exercidas durante o parafusamento das peças.

Algumas aplicações de insertos para pós-moldagem:

CUIDADOS A SEREM TOMADOS AO USAR INSERTOS NO MOLDE

O problema mais comum associado ao inserto no molde é a fratura prematura da peça moldada por causa da tensão provocada ao redor do inserto. A extensão da tensão pode ser determinada analisando o diagrama de tensão para a resina plástica usada. Para estimar o raio de tensão assuma que a deformação no material ao redor do inserto é equivalente a contração no molde.

Multiplique a contração no molde pelo módulo de flexão do material (contração x módulo = tensão). Uma rápida comparação entre as taxas de contração para

nylon e

acetal homopolímero coloca as coisas numa perspectiva melhor:

O nylon, que possui uma taxa nominal de contração no molde de 0,015mm/mm* tem uma clara vantagem sobre o acetal

homopolímero, que possui uma taxa nominal de contração no molde de 0,020 mm/mm*. Então o nylon não terá problemas com fratura provocada por causa de insertos.

* com 1/8” de espessura

A alta taxa de contração do acetal homopolímero o submete a uma tensão de aproximadamente 52 MPa (7600 psi), o que corresponde a cerca de 75% da resistência final do material. A espessura do castelo que armazenará o inserto deve ser adequada para resistir a tensão, pois conforme a espessura aumenta, a contração aumenta junto.

Os projetistas devem considerar algumas características ao desenhar uma peça que terá insertos em seu molde:

* Insertos não devem ter cantos vivos, eles devem ser arredondados e possuir serrilhas arredondadas. Um rebaixo no inserto vai segurá-lo eficientemente na peça.

* O inserto deve sobressair, pelo menos, 0,41mm dentro da cavidade do molde.

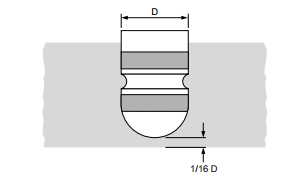

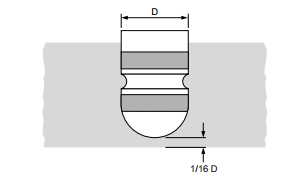

* A espessura da peça embaixo do inserto deverá ser de no mínimo 1/16 do diâmetro do inserto, para minimizar marcas de rechupe.

* Deve ser priorizado o uso de

grades (tipos) de resinas plásticas mais tenazes. Esses

grades permitem uma maior alongação e uma maior resistência à fissuração.

* Insertos devem ser pré-aquecidos antes da moldagem (ex.: ~90°C para acetal, 120°C para nylon). Esta pratica minimiza a contração pós-moldagem, pré-expandindo o inserto e melhorando a soldagem.

* Um programa de teste de uso final deve ser realizado para detectar problemas na fase de protótipo do desenvolvimento do produto. O teste deve incluir ciclos de temperatura em uma faixa de temperaturas as quais a peça poderá ser exposta.

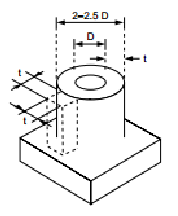

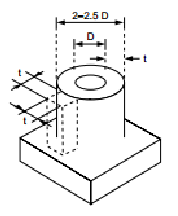

O diâmetro do castelo deve ser de duas vezes e meia o diâmetro do inserto. Ranhuras na linha de solda podem melhorar a estrutura

O diâmetro do castelo deve ser de duas vezes e meia o diâmetro do inserto. Ranhuras na linha de solda podem melhorar a estrutura Espessuras muito finas de material abaixo do inserto podem causar linhas de emenda e rechupes

Espessuras muito finas de material abaixo do inserto podem causar linhas de emenda e rechupes

Bibliografia:

HARPER, Charles A.; PETRIE, Edward M. Plastics Materials and Process: A Concise Encyclopedia. Hoboken: John Wiley & Sons, Inc., 2003.

HARADA, Julio. Moldes para Injeção de Termoplásticos: Projetos e Princípios Básicos. São Paulo: Artliber Editora, 2004.

DUPONT. General Design Principles for DuPont Engineering Polymers. Wilmington, 2000. Disponível em https://plastics.dupont.com. Acesso em 15/07/2013 às 21h e 05m.

BÖLLHOFF. Insertos Metálicos. Jundiaí, 2013. Disponível em https://www.bollhoff.com.br. Acesso em 15/07/2013 às 22h e 07min.

© 2010-2025 - Tudo sobre Plásticos.

Todos os direitos reservados.

Página inicial

-

Política de privacidade

-

Contato