Conhecendo a Cadeia Produtiva dos Plásticos

Num artigo

anterior explicamos como os plásticos são feitos nas petroquímicas e o destino de cada tipo de plástico, com foco na

matéria-prima. Hoje vamos focar mais nas industrias envolvidas e no processo, da petroquímica até o produto acabado. Em uma linguagem bem simples e direta para facilitar o entendimento.

A vida da maioria dos plásticos começa na petroquímica. Lá líquidos e gases derivados do petróleo sofrem reações químicas em grandes reatores que os transformam em plásticos sólidos. Esses plásticos são então passados em uma máquina chamada

extrusora, onde são derretidos e passam por placas furadas (chamadas "matrizes") formando espaguetes. Esses espaguetes entram então em picotadores, que os transformam em granulado.

Picotador transformando o espaguete em granulado

Picotador transformando o espaguete em granulado

Esse granulado é então comprado por

empresas transformadoras. Essas empresas geralmente adotam os processos de

extrusão,

injeção ou

sopro, existindo ainda alguns outros processos menos comuns.

Na

extrusão, o plástico granulado passa por uma máquina muito parecida por aquela da petroquímica, porém, aqui, a matriz tem outro formato para que produza produtos como tubos, perfis, chapas e filmes. Você percebeu o que esses produtos têm em comum? Todos eles são de produção contínua, da mesma forma que a produção de linguiça ou nhoque, onde a massa vai saindo continuamente da máquina e alguém/algo realiza o trabalho de corte e um ou outro acabamento, como no caso de um tubo de pvc que pode receber um alargamento da boca, ou também um filme que pode ser transformado em sacolas.

Uma extrusora produzindo um perfil em PVC

Uma extrusora produzindo um perfil em PVC

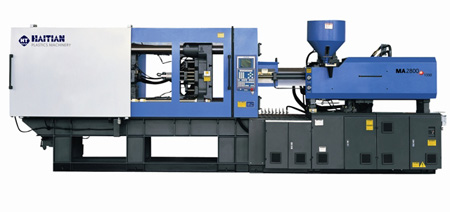

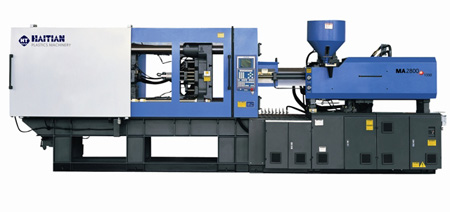

Já certas peças como carcaça de celular, moldura de TV, ou console de veículos, são impossíveis de se produzir por extrusão devido às suas curvas e detalhes. Nesse caso utiliza-se o processo de

injeção. Ao contrário de uma extrusora, uma máquina injetora tem um ciclo de produção onde ela faz uma peça por vez. Com o funil da injetora cheio de plástico granulado, a máquina começa a girar uma espécie de parafuso na parte de baixo. Ao cair nos filetes desse parafuso, o granulado é transportado para a frente, onde é pressionado contra as paredes de um cilindro que circunda o parafuso, onde o material é derretido devido ao calor produzido pelo atrito e por resistências elétricas acopladas pelo lado de fora do cilindro.

Quando o material chega na parte da frente, agora não mais granulado e sim derretido, o parafuso para de girar e passa a funcionar como um pistão, empurrando o material através de um pequeno orifício, que dá passagem para o molde da peça. A máquina então aguarda alguns segundos para o plástico esfrie dentro do

molde e em seguida o abre, empurrando a peça para fora.

Injetora: à direita, o funil e o cilindro; à esquerda, o porta-molde e sua caixa de proteção

Injetora: à direita, o funil e o cilindro; à esquerda, o porta-molde e sua caixa de proteção

O processo de

sopro é aplicado para a produção de peças ocas pequenas e médias, como galões, bombonas e garrafas. A sopradora é uma espécie de extrusora, porém, com dispositivos a mais à frente da matriz para que o material semi-derretido seja soprado dentro de um molde. Quando o material escorre da matriz ele tem o formato de uma mangueira mole. O molde então se fecha ao redor dessa mangueira, encaixa um bico de sopro pela parte de baixo, e sopra um jato de ar, inflando essa mangueira para que ela tome a forma do molde.

Em todos esses processos são gerados resíduos conhecidos como borras, galhos de injeção e aparas. São nada mais que materiais plásticos descartados durante a limpeza da máquina, início de produção, troca de filtro ou rebarbas de peças. Esses resíduos podem ser

reciclados, e são. Quando a própria empresa transformadora não os recicla (por questão de espaço ou falta de equipamento/mão de obra) ela vende para

sucateiros especializados.

Borras são geradas durante o processamento

Borras são geradas durante o processamento

Os sucateiros pegam esses resíduos e os separam no depósito de acordo com o tipo de plástico (

polietileno,

polipropileno,

pvc,

PET etc), assim como o tipo de resíduo. As borras podem valer menos, pois podem ter mais de um tipo de plástico misturado. Já os galhos de injeção geralmente valem mais, pois se foram gerados significa que produziram peças com esse material. O cliente do sucateiro é o reciclador, e seu papel é transformar a sucata novamente em granulado.

De toda a cadeia produtiva, o reciclador provavelmente é o que tem o trabalho mais complexo. O processo começa com a verificação da sucata, que pode estar misturada/contaminada com outros tipos de plástico. Essa verificação é feita principalmente através da

queima de um exemplar do material, onde a fumaça e seu odor indicam qual tipo de plástico se trata. Se for constatado que existem plásticos diferentes numa carga, esse material precisa ir para um

tanque onde a separação é feita por densidade, o que é bem complicado, tendo em vista que muitos plásticos têm densidade muito próxima, o que obriga o reciclador alterar a densidade da água do tanque com álcool ou sal, para reduzir e aumentar a densidade da solução, respectivamente.

Outro processo que acontece no reciclador é a

moagem (muitas vezes acontece antes da passagem pelo tanque). Aqui o resíduo é transformado em flocos permitindo que ele seja processado em uma extrusora, mas não ainda numa injetora, pois o tamanho irregular dos flocos cria bolhas de ar no material derretido e uma má homogeneização da massa compromentendo o produto acabado, além da apresentação do material que não é das melhores.

A moagem deixa o plástico na forma de flocos irregulares

A moagem deixa o plástico na forma de flocos irregulares

Então o moído segue para a extrusão, mas antes disso, é trabalhado num equipamento simples chamado

aglutinador. O

aglutinador é um cilindro com lâminas rotativas no fundo, como se fosse um liquidificador gigante, que tem duas funções principais: aquecer o material por atrito para que seja retirada a

umidade, e arredondar as pontas dos flocos de forma que o material possa descer com mais facilidade pelo funil da extrusora. Filmes usados e sacolas também podem ser facilmente transformados em pequenas pelotas com o uso do aglutinador possibilitando sua reciclagem.

Após a passagem pelo aglutinador o material está preparado para ser extrudado e transformado novamente em grânulos. Obviamente existe uma perda de qualidade em relação ao material novo que saiu da petroquímica, mas ele ainda pode ser usado em muitas peças, principalmente nas que não exigem tanta qualidade superficial.

Até agora conhecemos os atores principais da cadeia produtiva, mas ainda faltam membros importantes: os fabricantes e distribuidores de equipamentos,

aditivos,

masterbatches,

compostos, os ferramenteiros e os projetistas de moldes.

Existem

fabricantes de equipamentos de vários portes, alguns produzem apenas as máquinas maiores, como injetoras e extrusora, muitas outras focam nos menores como aglutinadores e granuladores, assim como distribuidores que focam apenas em equipamentos de

laboratório, um setor que está sempre presente nas empresas que trabalham com plásticos. Uma empresa transformadora pode necessitar de um grande número de injetoras, já uma recicladora pode funcionar bem com apenas duas extrusoras, muitas vezes usando uma delas apenas como reserva ou "quebra-galho". A recicladora também vai necessitar de pelo menos uns dois moinhos, aglutinadores, granuladores e banheiras de resfriamento de acordo com o número de extrusoras, e um tanque ou equipamento para separação de plásticos. As empresas com laboratório, que hoje em dia são maioria, tanto de transformação quanto recicladoras, também precisam de versões menores de injetoras e extrusoras, além de balanças de precisão e vários outros equipamentos de análise.

Fabricantes de compostos realizam um trabalho muito parecido com os recicladores, a diferença é que não precisam utilizar necessariamente material residual. Podem produzir tanto a combinação material+material (ex.:

blenda ABS/PC) quanto uma combinação material+aditivo (ex.: PP com fibra de vidro).

Os

fabricantes de aditivos e masterbatches* fornecem para toda parte da cadeia que lida com materiais plásticos. O que muda é que os recicladores ou fabricantes de compostos podem querer utilizar aditivos e pigmentos de cor na forma de pó, enquanto os transformadores podem preferir aditivos na forma de masterbatch por uma questão de praticidade e por não ter capacidade de fazer uma boa mistura sem uma extrusora. Para os recicladores e fabricantes de compostos eles fornecem aditivos e reforços como:

fibra de vidro,

microesfera de vidro,

grafite,

bissulfeto de molibdênio,

negro de fumo e

pigmentos de outras cores, estearato de zinco, talco,

aditivo anti-UV,

termoestabilizantes. Já os transformadores costumam usar masterbaches de cor e estearato de zinco para facilitar a retirada das peças no molde.

* masterbatch é um concentrado de pigmento ou aditivos na forma de grânulos, ou seja, serve para colorir o material ou promover a melhoria em alguma propriedade sem fazer sujeira com pó.

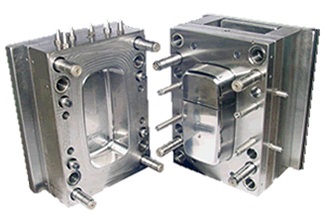

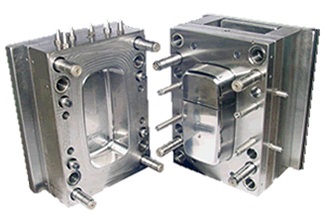

Falando em molde, o

desenvolvimento de moldes é uma parte importantíssima para os transformadores, em especial para aqueles que trabalham com injeção, pois é uma ferramenta cara e que exige profissionais especializados tanto para seu projeto quanto para sua construção. Um projetista de moldes deve ter conhecimento não só nos metais que vão ser utilizados na confecção, como também nas resinas plásticas que serão moldadas ali. Cada tipo de plástico possui suas peculiaridades não só no estado sólido como no estado semi-líquido, e isso demanda o projeto do molde com canais mais grossos ou finos de acordo com seu comportamento (inclusive existe uma ciência que estuda esse comportamento dos fluidos, a chamada "reologia"). Para ajudar o projetista nesse trabalho existem softwares como o Moldflow, da Autodesk, que simulam o comportamento do plástico fundido no preenchimento do molde evidenciando para o projetista áreas com risco de não-preenchimento, entre outros problemas.

O molde para processo de injeção é formado de uma placa macho e outra fêmea

O molde para processo de injeção é formado de uma placa macho e outra fêmea

Após projetado o molde é construído por alguma

ferramentaria, que é um tipo de empresa que se dedica a construção, manutenção e ajuste do molde na máquina. É muito comum empresas transformadoras terem sua própria ferramentaria para fazer manutenção tanto nos próprios moldes como no de terceiros.

Bibliografia:

HARPER, Charles A.; PETRIE, Edward M. Plastics Materials and Process: A Concise Encyclopedia. Hoboken: John Wiley & Sons, Inc., 2003.

© 2010-2024 - Tudo sobre Plásticos.

Todos os direitos reservados.

Página inicial

-

Política de privacidade

-

Contato